今回の記事では運営管理の学習分野である「商品在庫管理」について確認していきます。

余分な在庫を抱え続けていたのでは、保管や品質保持のための在庫管理コストが増大してしまいます。

一方で十分な在庫を確保しておらず、在庫切れが生じてしまうと売上のチャンスをみすみす逃すことになってしまいます。

在庫管理コストを最小限に抑えつつも、売上機会は逃さないこと。

そんな商売の大原則を実現するためには、在庫管理に関する諸理論が重要になります。

この記事を通じて、在庫管理の概要、代表的な2つの発注方式である定量発注方式・定期発注方式、在庫管理分析手法をマスターしていきましょう!

目次

在庫管理はなぜ重要?ポイントを解説します!

さて、まずは適正な在庫管理がいかに重要かを確認していきましょう。

適正な在庫管理ができていないことで、どのようなデメリットが生じるかを以下にまとめてみました。

このような事態を招かないためにも、適正な在庫管理手法が活用されるべきなのです。

在庫が過剰な場合

- キャッシュを在庫に振り向け過ぎていることになります。その結果、運転資金の不足を招くことに繋がりかねません。

- 在庫保管スペースを過剰に確保しておく必要が生じます。倉庫を借りている場合には賃貸コストの負担が過剰になっていますし、保管にあたっての人件費や光熱水費等の管理コストの負担も過大になってしまいます。

- 流行り廃りのサイクルが早い現代においては、製品が陳腐化するサイクルも短縮しています。旧型のモデルを過剰に抱えてしまったのでは、マーケットニーズへの対応も困難になってしまいます。

在庫が不足した場合

- 在庫切れによって、売上の機会を逃してしまうかもしれません。また、常時在庫切れしている印象を顧客に与えてしまうと、顧客からの信用を失うことにも繋がりかねません。

- 緊急に在庫を調達しようとすると、その調達コストは通常の調達コストよりも割高になるのが一般的です。結果として調達コストの負担が過大となってしまいます。

- 製品の部品在庫が不足した場合には、その製品の完成が遅れてしまいます。一部の部品が欠品することで、製品全体の生産期間が遅れてしまう事態が生じかねません。

定量発注方式の概要を確認!

それでは、発注方式について確認していきましょう。まずは定量発注方式です。

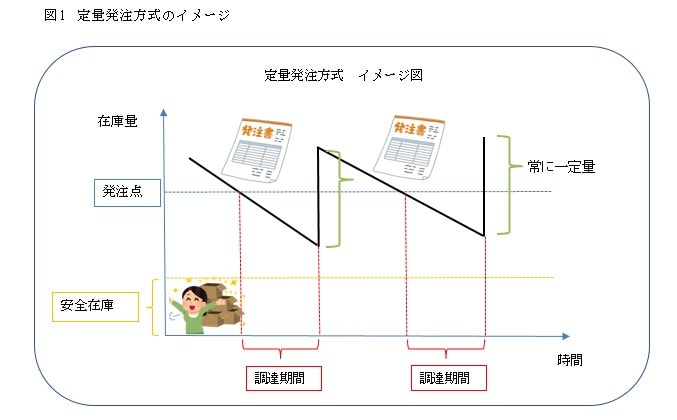

定量発注方式とは、以下の図1にあるように、在庫量があらかじめ取り決めておいた発注点に達したタイミングで、あらかじめ定めておいた一定量を発注する方式をいいます。

なお、発注を行ってから在庫補充までの間には調達期間が存在する点にご注意ください。

図中にある安全在庫とは「需要変動または補充期間の不確実性を吸収するために必要とされる在庫(JIS)」と定義され、想定を上回る在庫の減少が生じた際にも、在庫切れを起こさないようにするために備えられた在庫のことです。

いわば、バッファ的な在庫となります。

定量発注方式のメリット・デメリットを確認!

定量発注方式の概要を確認したところで、そのメリットとデメリットについても確認しておきましょう。

定量発注方式のメリット

管理が楽ちん

発注点や1回あたりの発注量をあらかじめ決めておけば、その後は在庫量を把握するだけで定量発注方式を運用することが可能です。

管理・運用が非常に簡易である点がメリットといえます。

自動化対応が容易

在庫量さえ把握できていれば、定量発注方式の運用が可能です。

そうであるが故に、自動化し易いというメリットがあります。

構造がシンプルですので、AIなどの新技術に頼らなくても自動化対応が可能といえます。

定量発注方式のデメリット

需要変動が激しい商品に対応できない

定量発注方式では、あらかじめ定めた一定量を補充します。

需要の変動が激しい商品については、在庫を過剰に抱えたり、在庫切れが発生したりといった問題に直面する可能性があります。

定期発注方式の概要を確認!

続いて確認するのは、定期発注方式です。

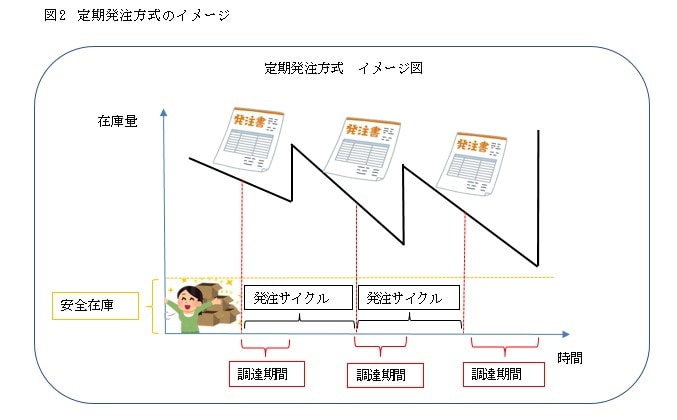

定期発注方式とは、以下の図2にあるようにあらかじめ一定の発注間隔(発注サイクル)を定め、それに基づいて発注します。

ただし、発注量については想定される需要量をベースに、発注の都度決定する方式となります。

シンプルに言うと、発注サイクルは常に一定だが、発注量は毎回異なる方式となります。

定期発注方式の基本的な考え方は、現在の在庫量と今回の発注量の合計在庫量により、次の発注~納品までの期間に在庫切れを起こさないようにするということです。

なお、適正な在庫水準を確保するためにも、発注量の算出は精度の高い需要予測によって導き出されるべきです。

定期発注方式のメリット・デメリットを確認!

さて、定期発注方式の概要を確認いたしましたので、ここからはメリットとデメリットについて確認していきます。

なお、確認を終えたら、改めて定量発注方式と定期発注方式のメリット・デメリットを比較しておくことを強くおすすめいたします。

それぞれのメリット・デメリットが、まさに表と裏のように相反していることが確認頂けるかと思います。

その構造上の違いを確認しながら学習を進めることで、双方の理解が深まりますし、効率的に学習を進められます。

定期発注方式のメリット

在庫管理の精度アップ

発注量はその都度決定されますので、その時々の需要予測を反映したものになります。

その結果、在庫管理の精度は向上することになります。

需要変動が激しい商品にも、ばっちり対応

定量発注方式のデメリットであった需要変動の激しい商品への対応不安も、定期発注方式を用いることで解消できちゃいます。

理由はおわかりですね。その都度の需要予測を発注量に反映させられるからです。

定期発注方式のデメリット

管理が面倒くさい

その都度需要量を予測し、発注量を決定することになります。

それだけ手間が増えますし、管理に要する負担も増大しがちです。

在庫管理の分析手法 ABC分析で何がわかるの?

さて、最後は在庫管理の分析手法であるABC分析について確認していきましょう。

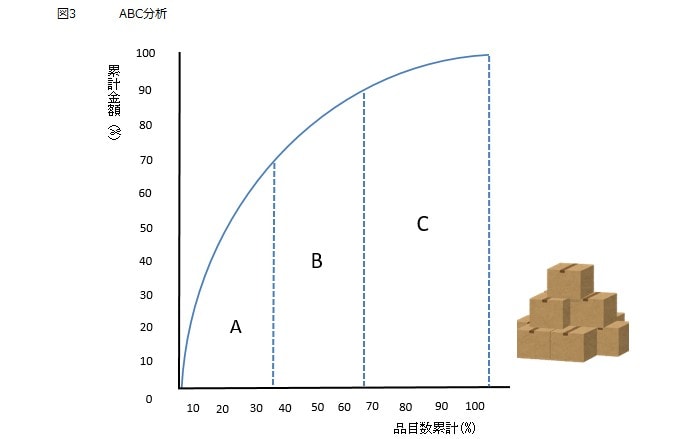

ABC分析とは在庫品目の重要度を分析するものです。

全ての在庫品目について同じテンションで管理していたのでは非効率です。

パレートの法則にならって在庫総額の80%が全在庫品目の20%から構成されていると考えたとき、その20%の在庫品目を重点的に管理することがコストパフォーマンスの面で優れているというわけです。

以下の図3に示したように、品目の取り扱い金額または取扱量の大きい順に並べてあげることで、品目群をA、B、Cの3種類に区分します。

この結果から管理の重点分析が行えます。

重点分析を行うことで、商品群ごとに適した管理方法を見出すのです。

洗い出した後の、3つの品目管理の考え方は以下のようになります。限られたリソースを効率的に配分するのです。

品目A

品目数比率35%に対して、金額比率70%の品目Aが最も重点的に在庫管理すべき品目群です。在庫切れを避けながら、在庫量は最低水準であることを目指すべき品目群となりますので、管理負担は増大しますが定期発注方式で管理することが合理的といえます。

品目B

品目数比率30%に対して、金額比率20%となる品目Bについては、A品目よりも管理レベルを下げるべきですね。管理負担を軽減できる定量発注方式を採用することが合理的な選択といえます。ただし、品目Bに属しながらも単価が高い品目については、品目Aと同様に定期発注方式で管理すべきです。

品目C

品目数比率35%に対して、金額比率10%となる品目Cについては、管理負担の軽減を優先事項とします。定量発注方式で管理負担の軽減を図ります。

まとめ

今回は、在庫管理方式、分析方法を確認いたしました。

在庫水準は低く、かつ在庫切れは防ぎたい、というのは当然の考えです。

しかし、経験則に基づいて管理していたのでは、効果的な在庫管理を継続することは困難でしょう。

科学的、論理的な手法が求められますし、経営コンサルタントの国家資格者である中小企業診断士にとっては、マストな知識ともいえるのではないでしょうか。

しっかりとマスターしていきましょう!