今回の記事では、運営管理の学習分野である生産のプラニングの基礎を確認していきたいと思います。

実を言いますと、工場などの製造現場での経験を持たない筆者にとっては、もっともイメージの掴みづらい学習分野の一つでした。

一方、製造現場での勤務や管理経験がある方にとっては、イージーに取り組める分野になるのではないでしょうか。

机上の学習より経験則が強いということをしみじみ実感した記憶があります。

そんな筆者同様、この分野に苦手意識を持たれる方もいらっしゃるかと思いますが、中小企業診断士試験の対策上、避けては通れない分野であることは間違いありませんので、この記事を通じて生産プラニングの基本のキをしっかりと確認していきましょう。

設備レイアウトの基本型を知る!

早速、設備レイアウトの基本を確認していきます。

「設備レイアウトって何のこと?」とお考えの方もいるかもしれません。

製品製造現場の工場を想像してみてください。

様々な工業用機械が設置されていて、製品が製造されていくあのイメージです。

そこで製造される製品には様々なものがあり、大量生産されるものもあれば、個別生産されるものもあるでしょう。

製品を加工するプロセスにおいて、大量生産される製品と個別生産される製品を同一の工程で製造するのは効率が悪いですよね。

そこで、製品の特性に応じた機械設備のレイアウトというものが確立されています。

まずは設備レイアウトの基本型を順番に確認していきましょう。

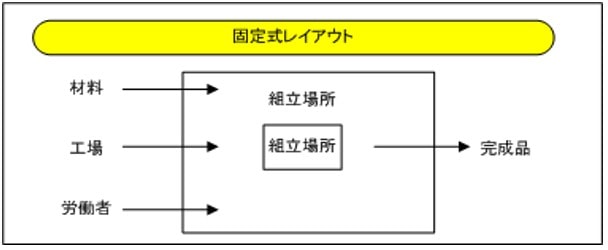

【設備レイアウトの基本型その①】固定式レイアウト

まずは固定式レイアウトです。

材料や労働者といった生産資源を組立場所一ヶ所に集約して作業を行い、完成品を仕上げるといったレイアウトになります。

これは、船舶などの大型製品の製造に適した設備レイアウトです。

製品が大型となるため、移動するための労力、コストを考えると一ヶ所に留めながら、その場で完成させてしまった方が効率的なのはイメージしやすいでしょう。

一方で、作業労働者や機械の移動が多くなるという点がデメリットといえます。

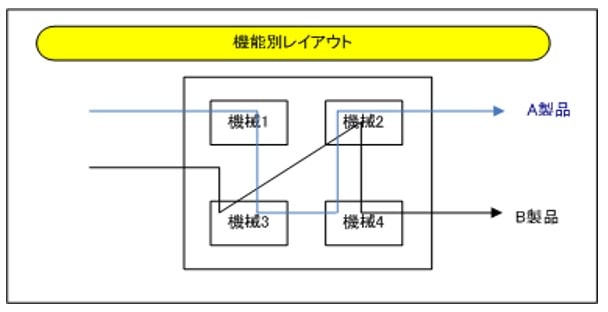

【設備レイアウトの基本型その②】機能別レイアウト

続いて、機能別レイアウトです。

これは、製造・加工に用いる機械設備を固定し、製品を移動させながら必要な製造・加工作業を行っていくもので、多品種少量生産に適しています。

製造・加工のプロセスが異なる製品をそれぞれの最適なルートに乗せて完成品を仕上げていきます。

機械の機能に主眼を置いた設備レイアウトですので、機能別レイアウトと呼ばれているわけです。

機能別レイアウトのメリットとしては、設備稼働率が高まりやすいことと作業労働者の担当機械を割り当てられることから、技術習得を容易に行えることが挙げられます。

一方のデメリットですが、製品ごとに移動ルートが異なるため繁雑化を招きやすいことが挙げられます。

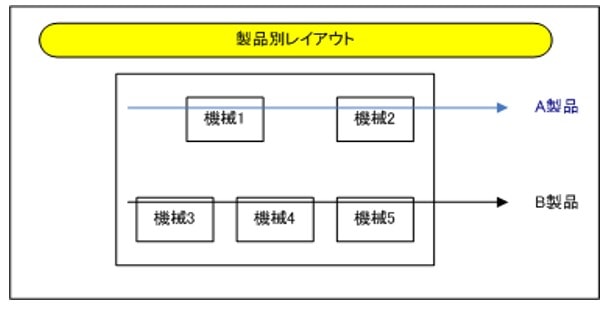

【設備レイアウトの基本型その③】製品別レイアウト

続いて、製品別レイアウトです。

これはその名のとおり、個別製品の専用ラインを敷いたレイアウトになります。

個別製品に特化したレイアウトですので、少品種多量生産に適しています。

製品別レイアウトのメリットとしては、作業が単純化することから労働者の育成が容易、作業の進捗状況を把握しやすい、生産期間を短縮化しやすい、といったことが挙げられます。

一方のデメリットとしては、ライン上の機械の一部が故障等で停滞してしまうと全てのラインが停まってしまうこと、製品の作業順序が変更しづらいこと、製品製造ラインのすべてを熟知するベテラン技能労働者の育成が困難であること、が挙げられます。

【設備レイアウトの基本型その④】グループ別レイアウト

最後に図にはありませんが、グループ別レイアウトについて確認しておきましょう。

セル生産レイアウトとも呼ばれる手法で、設計上類似している製品や加工工程上類似している製品をグループ化するものです。

先に確認した機能別レイアウトでは同種の機械をグループ化しますが、グループ別レイアウトでは製品の設計、加工工程に着目した上で類似性を見出しグループ化しますので、異なった機械をまとめて機械グループを構成することになります。

グループ別レイアウトのメリットとしては、多品種少量生産品目にも大量生産効果をもたらし得ることから生産性が向上すること、従事する作業労働者は複数の機械操作を習得する必要があるために多能工化することが挙げられます。

デメリットとしては多能工作業者の育成に時間を要する点が挙げられるかと思います。

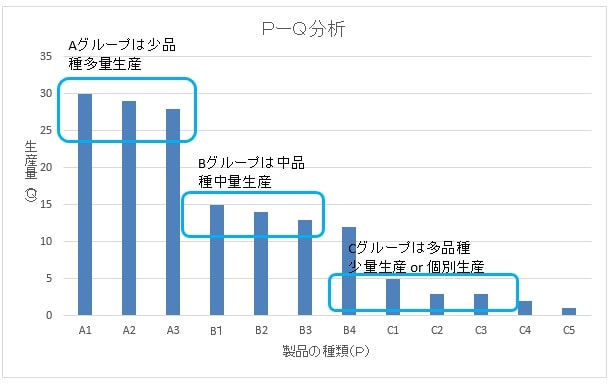

どの設備レイアウトが最適?設備レイアウトを決定するためのP-Q分析!

ここまで設備レイアウトの基本型を確認してきました。

製品の製造工程における特性に応じて、機械設備の最適なレイアウトが異なることはご確認頂けたかと思います。

続いて、実際に工場内で製造している製品はどの設備レイアウトが適しているのかを分析するツールを確認していきたいと思います。

以下の図がそのツール、P-Q分析です。

縦軸に生産量(Quantity)、横軸に製品の種類(Product)を設定し、グラフ化したものです。

生産量が大きい順番で並べてあげることで、製品ごとに製造工程上の特性が見えてきます。

Aグループは生産量が多く品種は少ないので、少品種多量生産に適した製品別レイアウトを敷くのが有効ですね。

一方で、多品種少量生産の傾向にあるCグループでは機能別レイアウトや固定式レイアウトを敷くのが有効であることがわかると思います。

中品種中量生産となるBグループにはグループ別レイアウトが適しています。

設計、加工工程の類似性でグルーピングし、大量生産効果を生むことで生産性の向上を図るという算段です。

グラフを用いて可視化することで、特徴を際立たせて分類できることがよくわかりますよね。

製品によってこんなに違う2つの生産方式

これまでに各種設備レイアウトと製品の製造工程分析ツールといえるP-Q分析を確認してきました。

続いては、生産方式について確認していきたいと思います。

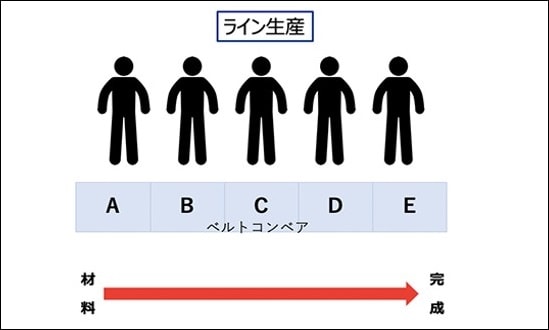

【生産方式その①】ライン生産方式

出典:「WORKSTYLE SHIFT」セル生産とライン生産、時代の変化に対応できるのはどっち?

出典:「WORKSTYLE SHIFT」セル生産とライン生産、時代の変化に対応できるのはどっち?

まずライン生産方式ですが、上記の図のように、いわゆるベルトコンベアに製品を乗せた流れ作業をイメージして頂ければ宜しいかと思います。

JIS(日本工業規格)の定義によれば、「生産ライン上の各作業ステーションに作業を割り付けておき、品物がラインを移動するにつれて加工が進んでいく方式」となります。

この生産方式が採用される設備レイアウトはもうお分かりですね?

少品種多量生産に長けた製品別レイアウトになります。

また、この生産方式は大量の単一製品をアウトプットすることが可能となりますので、逆にいえば需要量が多くてマーケットが安定的な製品に適したものといえます。

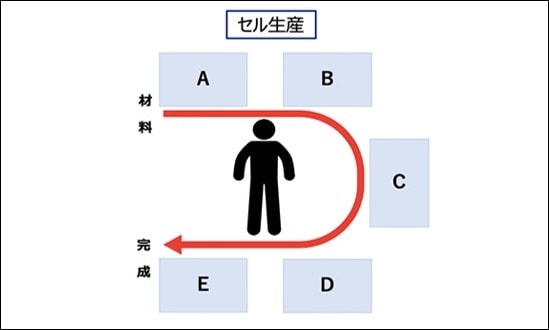

【生産方式その②】セル生産方式

出典:「WORKSTYLE SHIFT」セル生産とライン生産、時代の変化に対応できるのはどっち?

出典:「WORKSTYLE SHIFT」セル生産とライン生産、時代の変化に対応できるのはどっち?

次に、セル生産方式を確認していきます。

上記の図にあるように、一人の作業者が材料を加工し、完成品まで仕上げるというプロセスを辿るイメージです。

こちらはグループ別レイアウトと関連します。

注意して頂きたいのは、職人が一品一品を手作業で仕上げるというイメージではないということです。

JISの定義によるグループテクノロジー(GT)「多種類の部品をその形状、寸法、素材、工程などの類似性に基づいて分類し、多種少量生産に大量生産的効果を与える管理手法」の考え方を基本に置いてこそ、セル生産方式が成立します。

あくまでも効率を追求した現代的生産方式であることを念頭に置いて理解してください。

セル生産方式を採用した場合のメリットは、作業スペースの省力化等によるコストの削減、品種や数量に変更が生じた場合の柔軟な対応が可能な点、多能工労働者を養成できる点、などが挙げられ、デメリットとしては多能工労働者の教育コストの増大といったものが挙げられます。

まとめ

さて、今回は運営管理の生産のプラニングの分野である設備レイアウト、P-Q分析、生産方式の基本を確認いたしました。

製造現場の経験をお持ちの方であれば既知の内容であるかもしれませんが、それぞれのメリット・デメリットをしっかりと把握、整理することが中小企業診断士試験では求められます。

くれぐれも丁寧に学習を進めて頂きたいと思います。

一方、製造現場での経験をお持ちでない方については、自身の見聞を広める良い機会です(笑)

しっかりと取り組んでいきましょう。

裏技ですが、製造現場のイメージが湧かないという方はインターネットで動画を検索してみてはいかがでしょうか。

様々な現場の作業風景を拾うことができますよ。

以上、生産のプラニングにまつわる基本のキでした!